摘 要

浓缩蛋白质的生产主要是以低温脱脂豆粕为原料,通过不同的加工方法,除去低温粕中的可溶性糖分、灰分以及其他可溶性的微量成分,从而使蛋白质的含量从45%-50%提高到70%左右。所采用的酒精洗涤法工艺原理是:一定浓度的酒精溶液,可使大豆蛋白质变性,失去可溶性。根据这一特性,利用含水酒精对豆粕中的非蛋白质可溶性物质进行浸出、洗涤,剩下的不溶物经脱溶、干燥即可获得浓缩蛋白。醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

目 次

1. 工艺设计说明 1

1.1 G内外现状及发展趋势 1

1.2 课题意义 2

1.3 设计说明 3

2. 设计计算 6

2.1 物料衡算 6

2.2 热量衡算 7

3. 设备明细

致 谢

参考文献

1

.工艺设计说明

1.1 G内外现状及发展趋势

大豆蛋白加工是**近10多年来我G大豆加工利用的新方向。其加工工艺和传统大豆加工工艺的区别在于大豆经过浸出法提取油脂后, 豆粕在低温条件下脱除溶剂, 大豆蛋白质基本不变性。利用此低温脱溶豆粕(俗称白豆片)可以进一步生产出大豆蛋白粉、大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白等大豆蛋白产品。我G现今已有30 余家生产大豆蛋白的企业, 可以生产大豆组织蛋白、大豆浓缩蛋白、大豆分离蛋白。由于美G是大豆的主要产地, 所以其大豆加工业也是规模**大的。根据网上数据统计, 目前在美G就有381家企业涉及大豆的加工。世界上加工大豆蛋白的一些企业如ADM、DuPont Protein Technologist (即以前的保利来蛋白公司, 现被DuPont 公司收购, 该公司已经在我G收购多家企业并开始生产分离蛋白)、Central Soya、International ProteinCorporation 等,其大豆蛋白生产品种基本覆盖了已经成功开发的所有品种, **为重要的是有些公司的产品已经形成序列化、专一化, 有不同类型的蛋白质产品来满足不同的食品加工需要。据不完全统计, 仅ADM和DuPont公司的蛋白产品就达几十种, 产品的应用范围几乎覆盖所有的日常加工食品, 同时一些产品的针对性强, 有自己的特定使用对象, 而这个问题正是我G大豆蛋白加工所存在的问题。从蛋白质产品生产厂商数目上看, 大豆蛋白的生产以豆奶类、脱脂豆粉、浓缩蛋白、分离蛋白、组织化蛋白的生产较多, 而对水解蛋白的生产较少。它的营养价值与牛乳接近, 并且还存在以下几个优势: 无乳糖、无胆固醇、富含不饱和脂肪酸、富含异黄酮、含纤维素。在注重健康的今天得到美G消费者逐步认可,消费观念发生了改变所致。

在对脱脂豆粉进行加工处理时, 产品的风味质量得到改善, 特有的豆腥味被去, 大豆中含有的所谓“胀气因子”——大豆低聚糖也同时被除去, 产品中蛋白质的含量与原料脱脂豆粉相比明显提高(一般不低于70% ) , 通常1吨脱脂豆粉可以生产出750kg的浓缩蛋白。蛋白产品的性状与处理方法有关。脱脂豆粉热变性后水浸提处理, 产品的溶解性能低、色泽也较深; 醇浸提法生产出的产品溶解度虽然低(NSI为10%~15% ) , 但可以保留大豆蛋白的一些功能性质, 如粘度、乳化能力等; 酸浸提法可以通过后来中和物料中的酸而提高浓缩蛋白的溶解性能。不同方法生产出的浓缩蛋白均可以形成粉状、粒状的产品形式, 均可以**终用于生产组织化大豆蛋白。用乙醇生产的大豆蛋白蛋白质含量高,色泽好,容易干燥,风味好;现在正越来越多的被生产厂家所接受。

1.2 课题意义

蛋白质是生命的基础,生命的本质在于以蛋白质为中心不断的新陈代谢,若人体长期蛋白质营养不良,必然损害健康,甚**导致疾病。合理营养是身体健康的先决条件,而在诸多营养成分中以蛋白质**为重要,它在蛋白质、脂肪、葡萄糖、维生素人体四大营养要素中列于shou位。但根据1997年G务院颁发的《中G营养改善行动计划》,我G人均热能日摄入量目前为974kJ,其中蛋白质为68g,到2000年我G人均热能日供给量应达到10886kJ,蛋白质摄取量应达到72g。按此计算,我G人均日缺少蛋白质4g,全G日缺少蛋白质4800t,年缺少蛋白质175.2万吨。要在短时间内弥补上蛋白质的供应缺口,仅靠动物蛋白质来提供不现实,且不经济合理,开发植物蛋白更为经济合理。另外植物蛋白还有自身特殊的优点,如不会引起心脑血管、肥胖等疾病。在主要的蛋白质资源中,大豆是数量**大的食用和饲用蛋白资源。所以大豆分离蛋白、浓缩蛋白、组织蛋白的生产越来越引起人们的关注。

大豆蛋白制品主要包括大豆粉、大豆浓缩蛋白和大豆分离蛋白。前者价格较低,但功能性较差,使用范围和使用量都受到限制;后者具有较强功能特性和良好感官性能,但价格较贵。大豆浓缩蛋白是一种价格介于大豆粉和大豆分离蛋白之间的大豆制品,大豆浓缩蛋白相对另外两种有自身特点:蛋白质含量大于70%,成本仅是分离蛋白的一半,并且得率高,平均1-6吨白豆片就能生产出1吨浓缩蛋白,并且营养价值仅次于分离蛋白,但要高于组织蛋白等其它大豆蛋白产品。然而由于大豆浓缩蛋白溶解度或分散性较低,导致它的某些功能不如大豆分离蛋白。醇浸出法大豆浓缩蛋白生产过程中几乎无污水排放,避免环境污染,有利于副产品进一步利用,提取液的浓缩物可进一步加工成大豆低聚糖、异黄酮、皂甙等产品。另外醇法SPC 的蛋白质含量为70%,且为优质蛋白,碳水化合物含量为21%,其中90%为不溶性多糖,10%为可溶性糖。过敏原、抗营养因子以及蛋白酶抑制因子等成分在醇浸出时被去除。#p#分页标题#e#

目前大豆浓缩蛋白的生产工艺一般有三种,即湿热浸提法、稀酸浸提法和含水乙醇浸提法。此外,G外开始探求用超滤法生产大豆浓缩蛋白。湿热浸提法目前已基本被淘汰,原因是产品风味、色泽和功能性质都极差。稀酸浸提法制得的大豆浓缩蛋白虽然具有较好的功能特性,但蛋白质的得率较低,污水排放造成的环境污染较为严重,经济效益差。超滤法制备的产品功能特性好,蛋白质的率较高,不足之处在于产品无法干燥处理。醇法大豆浓缩蛋白的特点在于产品的风味、色泽好,蛋白质得率高,生产过程中无污水排放,避免了环境污染,且更有利于对产品进行综合利用。

1.3 设计说明

1.3.1 设计原则

a) 尽可能采纳当今G内成熟的基本流程和部分规范。

b) G内外先进工艺的应用须通过必需的实验后才能推广。

c) 工艺过程连续化属基本要求,同时进可能应用成熟可靠的自动控制仪表,但也不排出必要的简易可行的半连续或间歇式设备的利用。

d) 先进性和实用性结合

1.3.2 工艺设计原理

大豆浓缩蛋白是从脱脂豆粉中除去低分子可溶性非蛋白成分,主要可溶性糖、灰分和各种气味成分等,制得的大豆蛋白制品。目前大豆浓缩蛋白的生产工艺一般有三种,即湿热浸提法、稀酸浸提法和含水乙醇浸提法。此外开始探求用超滤法生产大豆浓缩蛋白。湿热浸提法目前已基本被淘汰,原因是产品风味、色泽和功能性质都极差。稀酸浸提法制得的大豆浓缩蛋白虽然具有较好的功能特性,但蛋白质的得率较低,污水排放造成的环境污染较为严重,综合效益差。超滤法制备的产品功能特性好,蛋白质得率较高,不足之处在于产品无法干燥处理。醇法大豆浓缩蛋白的特点在于:产品的风味、色泽好、蛋白质得率高;生产过程中无污水排放,避免了环境污染;且更有利于对产品进行综合利用。但醇法大豆浓缩蛋白由于使用了60 %左右的乙醇溶液,蛋白质变性较为剧烈,功能性较差,且目前醇法大豆浓缩蛋白酒精消耗高达200 kg/ t —300 kg/ t浓缩蛋白(G际上一般为40 kg/ t浓缩蛋白) 。

以低变性脱脂大豆粕为原料,G内生产醇法大豆浓缩蛋白的工厂常采用间歇式浸出,不仅生产量低,而且原料和乙醇水溶液比之大, 每吨醇法大豆浓缩蛋白的乙醇消耗量高达300 kg ,且需蒸馏回收的乙醇量也很大、能耗高。因此,生产成本高、效益差。若采用连续式工艺则可以大幅度降低乙醇消耗量,改善大豆浓缩蛋白的功能性质,降低生产成本。在浸提工序中,影响蛋白质溶出率和蛋白质分散指数的因素,除了乙醇浓度和浸提温度外,还有原料的粒度、固液比、浸提时间、pH值以及搅拌强度等。

浸提时间主要影响蛋白质的溶出率,但在两个指标中均处**后一位,在一定条件下,浸提时间越长,蛋白溶出率越高,蛋白质分散指数也有增加的趋势,但两个指标增加的幅度均很小。较长的浸提时间,在较高的乙醇浓度下,会导致蛋白质的变性程度发生变化,这种变化可能直接影响到大豆浓缩蛋白的蛋白质分散指数,且当达到一定时间后,蛋白质的溶出率也趋于恒定。因此,综合两项指标,浸提时间以30 min为宜。固液比在两个指标中均处于第三位,低浓度溶剂浸出时1∶7 的固液比有利于大豆浓缩蛋白PDI 的提高。高浓度乙醇溶液浸出时1:4的固液比既可以浸出除去豆粕中与蛋白质结合的脂类物质、风味前体及色素类,又经济适用。

浸提温度提高,有利于蛋白质溶出率的增加,但当温度提高时,在较高的乙醇浓度下,蛋白质的变性程度增加,从而使大豆浓缩蛋白的PDI 降低,影响产品的工艺性能。另外高温浸提耗能较多,因而浸提温度建议采用30 ℃。

乙醇浓度在四个因素中处于shou位,属主要因素。从目前的实验结果来看,提高乙醇浓度不利于豆粕中小分子有机物如低聚糖、皂甙等的浸出,从而使大豆浓缩蛋白中的蛋白含量降低。如使用95 %的乙醇时,蒸馏回收酒精几乎不产生泡沫,说明皂甙基本上没有被浸出,仍留在大豆浓缩蛋白中。但乙醇浓度的提高,可除去豆粕中与蛋白质结合的脂类物质、风味前体及色素类,使其在醇法大豆浓缩蛋白中的含量明显降低(因为此类物质可溶于乙醇) ,因而醇洗豆粕可去除异味及其色泽变浅,却是很明显的。另外研究发现,乙醇使蛋白质变性的机理不同于热变性,热变性使蛋白质松散、无序,而醇变性则使蛋白质分子重新构造,形成了比天然大豆蛋白更加有序的结构,在熵变驱动下伴随自聚集循环形成了蛋白聚集微粒,蛋白聚集微粒的刚性较大、构象力大、构象更紧密,维持这种紧密构象的作用力是键能较低的次级键。综合实践和理论分析,我们提出稀浓乙醇两次浸出方案:shou先用60 %的乙醇溶液浸提,然后用90 %的乙醇溶液二次浸提(工作时间30 min ,温度50 ℃,固液比分别为1∶7,1:4) ,从而得到具有较好的气味、色泽、蛋白质分散指数和蛋白含量的大豆浓缩蛋白。

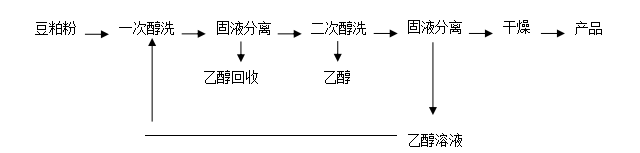

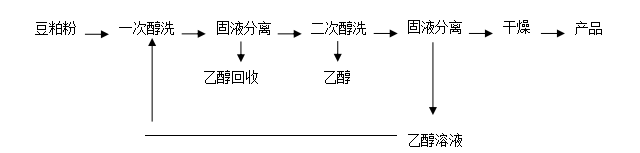

1.3.3 工艺流程图

1.3.3.1蛋白工艺流程示意图如下:

1.3.4 操作说明

大豆浓缩蛋白的加工是从脱溶豆粕开始的,shou先把豆粕用刮板输送机送到暂存箱里,箱体的大小应该合理,保证生产过程的连续性。料是通过绞龙送入浸出器。由于溶剂的易挥发性,绞龙要严格封闭。料有绞龙送入以后,环形浸出器内开始浸出,浸出时料是静止的,溶剂通过循环泵来连续浸出。浸出器上半段用60﹪的乙醇溶液浸出,固液比为1:7,豆粕大部分中小分子有机物如低聚糖、皂甙等被浸出,为了保证两次进出的浓度梯度,必须在上半段进行沥干,沥干液打入暂存罐,然后由暂存罐打入一效蒸发器,上半段沥干以后进入下半段用90﹪的乙醇溶液提取,固液比为1:4,提取以后用高压泵将混合物料打入胶体磨,胶体磨打磨以后由于其的大的冲力需设一个暂存罐缓冲。然后进入离心分离机分离,分离以后的溶液打入暂存罐,暂存罐里进行调配,调配成60﹪的乙醇溶液再循环利用。分离以后的物料通过输送机进入真空干燥机干燥。干燥以后的物料进入粉碎机粉碎,**后集料包装。环形浸出器上半段的沥出溶剂从暂存罐打入一效蒸发器,通过一效加热分离,二效加热分离,进入冷凝器中冷凝,冷凝以后进入稀乙醇罐,用泵再打入精馏塔,精馏冷却以后打入浓乙醇暂存罐。#p#分页标题#e#

1.3.5 平面布置说明

厂房使用的为钢筋混凝土结构,总共4层,其中一、二、三楼长度为30m。一,二、三楼宽度为12米,四楼的宽度约为9米。

根据工艺流程设计的所确定的全部设备,按着工艺生产的要求合理的进行平面布置,以保证生产的顺利进行。

冷凝罐所接管路较复杂且所接管路相同,所以集中摆放。暂存罐大都放在一楼,分离机放在二楼,冷凝器大部分放在二楼,精馏塔冷凝器放在顶楼,胶体磨放在二楼,真空干燥机集中摆放,都放在一楼。

2.设计计算

2.1 物料衡算

2.1.1原料组成

蛋白质56% 脂肪1% 水分8% 粗纤维5% 灰分6% 寡聚糖12% 低聚糖12% NSI﹥70

按得率50%± 原料A=36t/d=36*1000/24=1500kg/h

2.1.2原料中各组分的含量(单位,kg/h)

蛋白质840 脂肪15 水120 粗纤维75 灰分90 寡聚糖180 低聚糖180

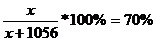

60%浸出洗涤时有95%蛋白、10%灰分、10%脂肪、90%粗纤维、90%寡聚糖、10%低聚糖转移到蛋白液中

蛋白液干物质量 B=95%*840+10%*15+75*90%+90*10%+180*10%+180*90%

=789+1.5+67.5+9+180

=1056kg/h

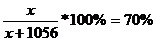

用60%酒精水溶液浸泡后沥干,蛋白含溶70%,且60%酒精水溶液按1:7加入

x=2464kg/h

x+1056=3520kg/h

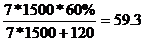

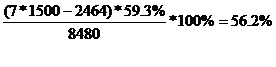

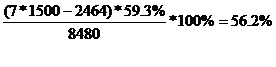

进入蒸发器的液体C=7*1500+1500-3520=8480kg/h

进入蒸发器的液体浓度

90%酒精水溶液按1:4加入,则进入胶体磨的量D

90%浸出洗涤时,有99%蛋白,90%灰分,90%的脂肪,90%的粗纤维,90%的寡聚糖,90%低聚糖转移到蛋白液中。

a=99%*798+90%*1.5+67.5*90%+9*90%+18*90%+162*99%

=1037kg/h

D=1037+1500*4+2464

=9501kg/h

酒精水溶液量E=4*1500+2464+1056-1037

=8483kg/h

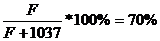

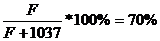

离心分离后含湿量70%,进入真空干燥机的量G

F=2420kg/h

G=2420+1037=3457kg/h

从离心机分出的酒精水溶液H=9501-3457=6044kg/h

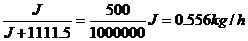

从真空干燥机出来成品含水量6.7%

i/(I+1037)=6.7% I=74.5kg/h

74.5+1037=1111.5kg/h

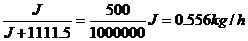

成品含酒精量500ppm

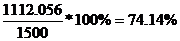

成品量:1111.5+0.556=1112.056kg/h

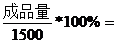

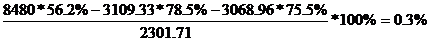

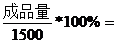

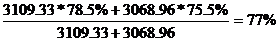

蛋白得率:

进入冷凝器的量K=3457-1112.056=2344.944kg/h

进入暂存罐4的量L=6044+K=6044+2344.944=8388.944kg/h

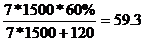

一效蒸发 查《酒精蒸馏技术》 许天开编 中G轻工业出版社

由表:酒精和水的混合物在不同压力下的沸点,得

一效蒸发器的系数80.0kpa(真空度),80℃条件下蒸发

又由表:水-酒精的气相和液相物理参数,得

蒸汽的酒精浓度为78.5%

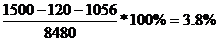

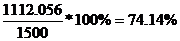

进一效蒸发器的糖的浓度

出一效蒸发器的糖的浓度为6% 8480*3.8%=M*6%

M=5370.67kg/h

出一效蒸发器的酒精水溶液的量 8480-5370.67=3109.33kg/h

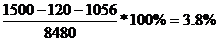

出一效蒸发器的酒精水溶液的浓度 8480*56.2%=3109.33*78.5+5370.67*P

P=43.2%

出二效蒸发器的糖的浓度为14% 8480*3.8%=Q*14%

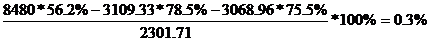

Q=2301.71kg/h

由表水-酒精的气相和液相物理参数,得出二效蒸发器的酒精浓度为75.5%

出二效蒸发器的酒精水溶液的量:5370.67-2301.71=3068.96kg/h

糖浆中酒精浓度为

又由表:酒精和水的混合物在不同压力下的沸点,得

又由表:酒精和水的混合物在不同压力下的沸点,得

二效蒸发器的工作压力73.34kpa(真空度),温度70℃#p#分页标题#e#

进精馏塔的酒精水溶液浓度为

Xf=

2.2 热量衡算

2.2.1一效蒸发器

2.2 热量衡算

2.2.1一效蒸发器

糖的比热容参考《化工原理》附录十四常用固体材料的密度和比热容得C

糖=0.9630kj/lg*℃

乙醇的比热容参考《化工原理》附录四某些液体的重要物理性质C

乙醇=2.39 kj/kg*℃

水的比热容参考《化工原理》附录四某些液体的重要物理性质C

水=4.183 kj/kg*℃

糖带入的热量:Q

糖=m*c*t=324*0.9630*50=15600.6kj/h

乙醇带入的热量Q

乙醇=m*c*t=(7*1500-2464)*59.3*2.39*50=569459.086kj/h

水带入的热量:Q

1水=m*c*t=[8480-324-(7*1500-2464)*59.3%]*4.183*50

=844684.0658kg/h

糖带出的热量:Q

1水ˊ=324*0.9630*80=24960.96kj/h

乙醇带出的热量:Q

1乙醇ˊ=[(7*1500-2464)*59.3%-3109.33*78.5%]*2.39*80

=(4765.348-2440.82)*2.39*80=444448.98kj/h

Q

1乙醇ˊˊ=3109.33*78.5%*2.39*(78.3-50)+3109.33*78.5%*213.3*4.183

=165090.0163+2177785.96=2342875.978kj/h

Q

1乙醇ˊˊˊ=444448.98+2342875.978=2787324.958kj/h

水带出的热量:Q

1水ˊ=[8480-324-(7*1500-2464)*59.3%-3109.33*(1-78.5%)]*4.183*80

=(8480-324-4765.348*668.51)*4.183*80=910938.95kj/h

Q

1水ˊˊ=3109.33*(1-78.5%)*550.8*4.183=1540235.302kj/h

Q

1水ˊˊˊ=910938.95+1540235.302=2451174.252

带出Q

1总出=Q

1糖ˊ+Q

1乙醇ˊˊˊ+Q

1水ˊˊˊ=24960.96+2451174.252+2787324.958

=5263460.17kj/h

带入Q

总入=Q

1糖+Q

1乙醇+Q

1水=15600.6+569459.086+844684.0658

=1429743.752kj/h

设Q损为加热蒸汽放热量的一个百分数

由于一效jue压为450kpa 水的蒸汽热r=2125.4kj/kg

D=(Q-Q

总入-0.01D)/2125.4

D=3321.60kj/h

2.2.2二效蒸发:

带入:Q

2糖=Q

1糖ˊ=24960.96kj/h

Q

2水=Q

1水ˊ=910938.95kj/h

Q

2乙醇=Q

1乙醇ˊ=444448.98kj/h

Q

总入=Q

2糖+Q

2糖+Q

2乙醇=1380348.89kj/h

带出:Q

2水ˊ=(2301.71-324-2301.71*0.3%)*4.183*70=577071.314kj/h

Q

2水ˊˊ=3068.96*(1-75.5%)*550.7*4.183=1732049.316kj/h

Q

2乙醇ˊ=2301.71*0.3%*2.39*70=1155.23kl/h

Q

2乙醇ˊˊ=3068.96*75.5%*2.37*8.3+3068.96*75.5%*213.0*4.183

=45963.61+2064456.078=2110419.69kj/h

Q

总出=Q

2水ˊ+Q

2水ˊˊ+Q

2乙醇ˊ+Q

2乙醇ˊˊ+Q

2糖ˊ

Q

2糖ˊ=324*0.9630*70=21840.84kj/h

Q

总出=4442536.39kj/h

Q=Q

总出 –Q

总入=3062187.5kj/h

一效蒸汽二次蒸汽汽化热

Q=3109.33*289*4.183=3758828.616kj/h

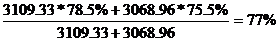

二次蒸汽利用率η=

3.设备明细表

设备明细表

|

序号 |

位号 |

设备名称 |

规格(mm) |

型号 |

数量 |

备 注 |

|

1 |

L107 |

进料刮板输送机 |

B=250 h=750 |

GS132 |

1 |

2.2KW |

|

2 |

L106 |

密封绞龙 |

Φ450×2500 |

LSS-45 |

1 |

4KW |

|

3 |

T104 |

搅拌喂料罐 |

Φ2000×1500 |

|

1 |

2.2KW碳钢 |

|

4 |

L108 |

连续喂料器 |

|

|

3 |

4KW |

|

5 |

T101 |

浸出器 |

Φ4500×4900 |

|

1 |

|

|

6 |

X101 |

胶体磨 |

600×435×950 |

JM-L-180 |

2 |

7.5KW |

|

7 |

X102 |

离心机 |

Φ501×1682 |

LW500Ⅱ |

1 |

45KW |

|

8 |

T102 |

真空干燥机 |

Φ800×4000 |

|

4 |

卧式 |

|

9 |

X103 |

粉碎机 |

860×1000×1150 |

FCW-800 |

1 |

1400kg |

|

10 |

W101 |

包装机 |

2500×900×2470 |

TCFK-1 |

1 |

1200kg |

|

11 |

E106 |

一效加热室 |

Φ700×3000 |

|

1 |

不锈钢列管 |

|

12 |

E108 |

二效加热室 |

Φ900×3000 |

|

1 |

不锈钢列管 |

|

13 |

E107 |

一效分离室 |

Φ900×1000 |

|

1 |

碳钢 |

|

14 |

E109 |

二效分离室 |

Φ900×1000 |

|

1 |

碳钢 |

|

15 |

T103 |

精馏塔 |

Φ1400×16800 |

F1型浮阀 |

1 |

塔板数48个 |

|

16 |

E105 |

再沸器 |

Φ400×6000 |

|

1 |

列管式 |

|

17 |

E102 |

一效冷凝器 |

Φ400×2000 |

G-400-1-16-16 |

1 |

正三角形排列 |

|

18 |

E103 |

二效冷凝器 |

Φ500×6000 |

G-500-4-25-70 |

1 |

正三角形排列 |

|

19 |

E101 |

真空干燥机冷凝器 |

Φ400×2000 |

G-400-1-16-16 |

1 |

正三角形排列 |

|

20 |

E104 |

精馏塔冷凝器 |

Φ500×600 |

G-500-4-25-70 |

1 |

正三角形排列 |

|

21 |

P113~P117 |

真空泵 |

|

PLB-2000 |

5 |

离心泵22kw |

|

22 |

V101 |

暂存罐1 |

r=970 L=3880 |

|

1 |

铸铁 |

|

23 |

V102 |

暂存罐2 |

r=880 L=3520 |

|

1 |

铸铁 |

|

24 |

V103 |

暂存罐3 |

r=860 L=3440 |

|

1 |

铸铁 |

|

25 |

V014 |

暂存罐4 |

r=990 L=3970 |

|

1 |

铸铁 |

|

26 |

V105 |

缓冲罐5 |

r=1000 L=4000 |

|

1 |

铸铁 |

|

27 |

V106 |

废液罐 |

1100×2200×1100 |

|

1 |

铸铁 |

|

28 |

T104~T105 |

循环水池 |

|

|

1 |

铸铁 |

|

29 |

L103 |

螺旋提升机 |

|

LT1.5 |

1 |

含电机 |

|

30 |

L102 |

螺旋输送机 |

|

|

1 |

|

|

31 |

L101 |

螺旋输送机 |

|

|

1 |

|

|

32 |

L105 |

螺旋输送机 |

|

|

1 |

双向 |

|

33 |

L104 |

螺旋输送机 |

|

|

1 |

|

|

34 |

|

阀门及管道仪表 |

|

|

|

|

|

35 |

|

疏水阀 |

|

|

|

|

|

36 |

|

配电,自控,仪表 |

|

|

|

|

|

37 |

T107 |

循环水塔 |

|

|

|

|

#p#分页标题#e#

x=2464kg/h

x=2464kg/h

F=2420kg/h

F=2420kg/h